La valutazione del composto terroso da stabilizzare e lo studio del dosaggio ideale dei componenti è buona norma ricercarlo attraverso opportuni test da eseguire in laboratorio (vedi esempi di attrezzature specifiche sotto riportati), in modo che risulti adattabile alle condizioni specifiche del terreno da utilizzare.

Terra Solida mette a disposizione il proprio personale tecnico per fornire la consulenza utile ad una valutazione preliminare dell’inerte da stabilizzare o per guidare la scelta tra diversi possibili aggregati da impiegare ed il proprio laboratorio geotecnico sperimentale per l’esecuzione delle necessarie prove di qualifica sull’inerte e sulla miscela.

La quantità estremamente limitata di “Stabilsana” occorrente (1 kg/mc inerte naturale da utilizzare), non altererà in alcun modo il colore naturale del terreno utilizzato.

| DOSAGGIO INDICATIVO PER IL CONFEZIONAMENTO DI 1 M³ DI CONGLOMERATO TERROSO CON STABILSANA | |

| Materiali | Quantità |

| Inerte naturale (1) | 1m3 |

| Legante idraulico (2) | 120 – 200 kg * |

| STABILSANA (3) | 1kg |

| Acqua di impasto complessiva (4) | 60 – 120 lt ** |

* da determinarsi, preferibilmente, tramite opportune prove preliminari di qualifica in laboratorio geotecnico.

** in funzione del valore ottimale, preferibilmente determinato in laboratorio, e dell’umidità propria dell’inerte al momento della miscelazione.

- Inerte naturale

Per la scelta dell’inerte naturale da impiegarsi, seguire le indicazioni definite nel capitolo “Tipi di terreno utilizzabili“.

• Il quantitativo in peso di inerte da utilizzare per confezionare 1 m³ di conglomerato terroso dipenderà dal peso di volume in mucchio dello stesso.

• Al momento della messa in opera la miscela dovrà presentare un contenuto in acqua prossimo al valore ottimale individuato con la qualifica preliminare di laboratorio (che in genere porta ad ottenere una consistenza tipo “terra umida”). La quantità di acqua da aggiungere dipenderà dall’umidità di partenza dell’inerte. - Legante idraulico

Il legante ideale da impiegarsi è STABILSOLID 20.15, appositamente sviluppato per l’impiego con inerti e terreni naturali, che offre prestazioni superiori e durevoli rispetto ai leganti idraulici “tradizionali” (cemento e calce idraulica) che potranno essere utilizzati in alternativa.

In ogni caso i dosaggi necessari di legante, in funzione della destinazione d’uso dell’opera, delle caratteristiche dell’inerte impiegato e della tipologia del legante stesso, devono essere preferibilmente individuati attraverso opportuno studio di qualifica in laboratorio.

A tal fine TERRA SOLIDA mette a disposizione la propria struttura per effettuare le prove necessarie. - STABILSANA

Il dosaggio di STABILSANA sarà di 1 kg/m³ di inerte e dovrà essere disciolto, mediante opportuna ed energica miscelazione, in almeno 30 litri d’acqua. - Acqua di impasto complessiva

Per acqua complessiva è da intendersi quella necessaria all’impasto per il raggiungimento dell’umidità ottimale comprendente anche quella utilizzata per la solubilizzazione di STABILSANA.

Essendo la tipologia dei terreni presenti in natura praticamente illimitata, al fine di chiarire meglio le specifiche dell’inerte naturale utilizzabile nella realizzazione di strade in terra stabilizzata, risulta più semplice descrivere le caratteristiche dei materiali che non risultano idonei allo scopo.

TERRENI CON ELEVATO CONTENUTO D’ARGILLA

In genere i terreni argillosi, presentando un’elevatissima superficie specifica e richiedendo alti dosaggi di legante per essere stabilizzati, non riescono ad offrire resistenze elevate, data la carenza di “scheletro” granulare.

Con questa tipologia di materiali si riscontrano inoltre diversi altri inconvenienti al momento della miscelazione soprattutto con attrezzature come le autobetoniere, messe a punto per miscelare materiali puliti e molto fluidi rispetto a quelli a consistenza “terra umida”, come nel caso dei terreni da stabilizzare. In particolare i problemi derivano dalla formazione di agglomerati di materiali di forma sferica, delle dimensioni in genere di diversi centimetri di diametro, che sono bagnate solo superficialmente dal legante e dalla soluzione con lo stabilizzante. La stesa e soprattutto la successiva rullatura, consente al materiale interno non trattato di fuoriuscire, avendo la caratteristica e resistenza di un terreno rullato ma non legato, senza alcun vantaggio ulteriore e con tutti gli inconvenienti di una terra battuta in argilla.

TERRENI CON ELEVATO CONTENUTO DI FRAZIONE ORGANICA

In questo caso il terreno verrebbe consolidato, ma presentando un elevatissimo contenuto di sostanze organiche con granulometria fine, la richiesta di legante e stabilizzante risulterebbe elevata, oltre a conferire una colorazione scura esteticamente non gradevole; inoltre la stessa frazione organica non consentirebbe di raggiungere idonee caratteristiche meccaniche.

L’eterogeneità che in genere caratterizza questi terreni, prelevati in zone limitrofe anche a breve distanza, darebbe inoltre vita a pavimentazioni con aspetto superficiale fortemente irregolare.

Nel caso di pavimentazioni realizzate con miscela riportata, Il materiale idoneo da poter utilizzare per il confezionamento del conglomerato terroso, dovrà quindi essere ricercato tra i materiali presenti in cava, sia per avere una grande uniformità per tutta la partita occorrente che per le caratteristiche intrinseche del materiale stesso. Infatti, le qualità specifiche ottimali, tendono a riscontrarsi in quella tipologia di materiale estratto dopo lo scoticamento del terreno vegetale superficiale e prima del materiale essenzialmente arido.

ESEMPI DI “MISTO DI CAVA SPORCO” (STABILIZZATO DI CAVA) DA POTER UTILIZZARE

CARATTERISTICHE DEL MATERIALE DA UTILIZZARE.

Denominato in vari modi, in base alla posizione geografica di appartenenza, il materiale in genere più adatto da utilizzare è il “misto di cava sporco”, denominato comunemente “stabilizzato di cava” o “sottovaglio”, in frazione ideale 0/20 mm, generalmente impiegato come ultimo strato da compattare con il rullo compressore (strato di fondazione) prima dell’asfaltatura di una pavimentazione bituminosa o in calcestruzzo.

NOTA BENE: con i materiali lavati (normalmente impiegati per il confezionamento dei calcestruzzi) il contributo di Stabilsana sarebbe in effetti nullo, in quanto lo stabilizzante non avrebbe le adeguate condizioni per poter svolgere la sua azione.

Il dosaggio standard risulta di 1 kg di STABILSANA per ogni m³ di inerte utilizzato, salvo casi particolari individuati durante la qualifica presso il laboratorio Terra Solida.

La quantità minima di acqua in cui sciogliere 1 kg di STABILSANA è di 30 litri. Con questo dosaggio, dopo idonea miscelazione per alcuni minuti (mescolatore elettrico a basso numero di giri o a mano mediante energica miscelazione), si realizza la completa solubilizzazione della polvere.

L’acqua da usare per disciogliere STABILSANA e per realizzare l’impasto complessivo, dovrà essere esente da impurità dannose quali acidi, alcali e qualsiasi altra sostanza nociva alla normale presa del legante idraulico utilizzato, in particolare oli ed idrocarburi.

La quantità di 30 litri indicata è quella necessaria per sciogliere il prodotto, ma non è determinante al fine dell’ottenimento dell’umidità ottimale dell’impasto.

La dispersione della soluzione acqua-stabilizzante nell’impasto, dovrà essere realizzata nel modo più uniforme possibile, onde evitare un’insufficiente presenza di STABILSANA in alcune porzioni del conglomerato miscelato. A questo riguardo, dopo aver individuato attraverso opportune prove di laboratorio il quantitativo complessivo d’acqua d’impasto necessario, è consigliabile e molto pratico diluire STABILSANA in tutto l’intero quantitativo d’acqua determinato, in modo da avere la massima dispersione dello stabilizzante nel materiale impastato con l’aggiunta di tutta l’acqua necessaria.

Gli spessori delle pavimentazioni in terra stabilizzata da realizzare sono direttamente correlati all’uso a cui sono destinati. Gli spessori, in genere più adatti, sono quelli di seguito riportati:

- Pavimentazione ad uso ciclopedonale: 8-10 cm

- Pavimentazione ad uso carrabile: 10-15 cm

E’ evidente che qualsiasi sia l’applicazione da realizzare, non si può prescindere dal fatto che il sottofondo dovrà risultare adeguatamente portante ed opportunamente preparato. Per questo motivo prima di passare alla stesura della pavimentazione, bisogna quantomeno garantirsi di:

- Effettuare una regolarizzazione/livellamento, della superficie di posa, in modo adeguato utilizzando una macchina operatrice (pala caricatrice/ruspa) che asporti il materiale in eccesso riportandolo in eventuali zone dove risulti mancante.

- Conseguire un’opportuna compattazione del piano di posa tramite un rullo compressore tradizionale.

- Il terreno di fondazione dovrà risultare stabile a prescindere dalla pavimentazione da realizzare, infatti, la realizzazione di uno spessore “rigido” di pavimentazione in terra stabilizzata migliora sì la distribuzione dei carichi, ma non può di certo supplire ad un sottofondo con bassa portanza, per cui se si è in questa condizione, si può procedere con interventi classici presi in considerazione solitamente per le pavimentazioni tradizionali bituminose e/o in calcestruzzo.

Se il sottofondo si presentasse già stabile e discretamente livellato è possibile realizzare la pavimentazione in terra stabilizzata direttamente sullo stesso senza realizzare alcun intervento. - Allo stesso modo delle pavimentazioni tradizionali, bituminose o in calcestruzzo, è corretto che siano presi in considerazione in fase di progetto e risolti in opera, gli eventuali problemi di regimentazione delle acque di scorrimento superficiali e d’infiltrazione, che potrebbero interferire con la pavimentazione in terra stabilizzata da realizzare.

N.B. Nel caso di grandi superfici, come parcheggi o piazzali, è opportuno che la pavimentazione si realizzi con uno spessore maggiore rispetto a quello sopraindicato, per prevenire eventuali cambiamenti, anche temporanei, di destinazione d’uso.

Il laboratorio Terra Solida è a disposizione per fornire le indicazioni necessarie caso per caso e per eseguire le prove di verifica sul piano di posa.

A seguito dell’individuazione dell’umidità ottimale di impasto ottenuta dalla qualifica preliminare della miscela in laboratorio, lo stesso grado di umidità va impostato nel mix design al momento del confezionamento della miscela per la messa in opera, partendo dalla misura dell’umidità iniziale dell’inerte secondo la ASTM D 2216.

Dopo aver realizzato l’impasto con i componenti previsti nel giusto dosaggio ed avere atteso un tempo sufficiente per consentire una corretta miscelazione, si può procedere alla stesa della miscela dopo aver verificato che il grado di umidità dell’impasto risulti quello ottimale. Questa verifica può essere comprovata sul cantiere empiricamente secondo quanto di seguito descritto.

Per procedere correttamente si fa fuoriuscire dalla macchina operatrice, con cui è stata realizzata la miscelazione, una piccola parte di materiale impastato in modo che possa essere pressato nella mano asciutta di un operatore. All’apertura della mano si deve verificare la condizione che il palmo dell’operatore deve risultare bagnato non in maniera continua, ma a macchie. Questa indicazione, unita all’esperienza di chi esegue la verifica, consente di valutare se il grado di umidità risulta corretto.

Una mano completamente asciutta, indica che l’umidità è insufficiente e per questo motivo è necessario che sia aggiunta altra acqua, avendo l’accortezza di rimescolare opportunamente l’impasto per ottenere la migliore distribuzione possibile. Dopo un adeguato periodo di miscelazione ripetere il test per verificare se si è raggiunto il giusto grado di umidità. Un valore di umidità più basso del richiesto, non consentirebbe la presa del legante inficiando quindi la bontà di tutto il lavoro.

Di contro una mano bagnata con continuità è indice di eccessiva presenza d’acqua! Questa situazione risulta non idonea per le lavorazioni di stesura e per procedere ad un’immediata rullatura, inoltre il terreno aderirebbe al tamburo del rullo dando vita ad una finitura superficiale scadente. La soluzione in questo caso risulta molto semplice: stendere il materiale ed aspettare che la parte superficiale si asciughi in modo da raggiungere il giusto grado di umidità.

Se risulta molto importante il grado di umidità dell’impasto, non bisogna trascurare l’umidità del sottofondo, che può causare criticità anche con un impasto perfetto.

Realizzando la lavorazione nei periodi asciutti, caldi e ventosi, la temperatura del sottofondo può raggiungere valori non indifferenti con un tasso di umidità bassissimo, perciò la stesa di un materiale umido, su un sottofondo caldo e secco, consente a questo di sottrarre acqua all’impasto che viene immediatamente essiccato o “bruciato”. La scomparsa dell’acqua dalla parte bassa della pavimentazione, comporta di conseguenza una insufficiente o nulla azione del legante nei confronti della presa, che si ritrova a non avere più il giusto grado di umidità. In pratica si realizza una pavimentazione con uno spessore efficace nettamente inferiore.

Per ovviare a questo grave inconveniente, si può procedere semplicemente alla bagnatura del sottofondo poco tempo prima di procedere alla stesa. Se la bagnatura si effettua la mattina e il conglomerato terroso si stende il pomeriggio o dopo alcune ore, la procedura risulta praticamente inutile, in quanto con materiali di sottofondo praticamente aridi, con elevata permeabilità e temperature elevate, l’umidità viene persa nell’arco di poco tempo.

Va tuttavia precisato che, al contrario, un’eccessiva umidità dello strato di fondazione comporta il “rammollimento” dello stesso, con conseguente calo della capacità portante.

Per questa tipologia di lavori possono essere utilizzate le attrezzature classiche per il confezionamento del calcestruzzo: betoniere a bicchiere fisse, betoniere autocaricanti carrate e pale dotate di mescolatore orizzontale a vomeri o lame inclinate (benna miscelatrice).

Questi tipi di attrezzature sono state messe a punto per la lavorazione di materiali molto fluidi, quindi il loro impiego, per miscele con basso contenuto di umidità, origina qualche difficoltà operativa che si può riscontrare in una scarsa miscelazione ed omogeneizzazione dei materiali.

La scarsa o nessuna miscelazione della massa si realizza a causa di due fattori:

- Il numero di giri del miscelatore;

- l’inclinazione del recipiente in cui avviene la miscelazione.

Entrambi questi fattori consentono ad un materiale, poco fluido (consistenza “terra umida”), di mantenersi aderente alle pareti a causa della forza centrifuga, evitando di fatto la miscelazione. Per ovviare a questi tipi d’inconvenienti risulta necessario adottare tre semplici accorgimenti, in particolare:

- far girare il miscelatore al numero minimo di giri possibile;

- disporre il miscelatore con la minima inclinazione possibile;

- caricare il miscelatore con un volume di materiali di non oltre il 50% di quello che si sarebbe dovuto caricare per il confezionamento del calcestruzzo.

Esempio:

1/2 quantitativo dell’inerte necessario + 1/2 quantitativo del legante idraulico necessario + 1/2 quantitativo dell’acqua necessaria + 1/2 quantitativo della soluzione STABILSANA/acqua, da versare il più possibile distribuito nella massa.

Dopo pochi giri di miscelatore tornare ad aggiungere il materiale mancante, nello stesso ordine.

Se alla fine sarà necessario aumentare il contenuto di umidità dell’impasto, questo potrà essere integrato aggiungendo solo dell’acqua sempre con l’accortezza di immetterla non in maniera concentrata.

In questo modo, il materiale umido può cadere dall’alto sul materiale sottostante realizzando una buona miscelazione in tempi limitati. Il non soddisfacimento, anche di una sola di queste condizioni, non consentirebbe di avere i tempi giusti di “caduta”, quindi il materiale, anche se tenuto per tempi molto lunghi all’interno del miscelatore, non realizzerebbe mai la miscelazione corretta!

Ottenuto l’impasto col giusto grado d’umidità, si può passare allo svuotamento e stesura del materiale, in genere manuale per questa tipologia di lavori, con il livellamento tramite semplice rastrello o staggia o piccola vibrofinitrice.Il laboratorio Terra Solida offre il servizio di assistenza tecnica all’Impresa per ottimizzare dosaggio della miscela e messa in opera della stessa, nella fase di avvio cantiere.

Per lavori di medie e grandi dimensioni (da qualche centinaio di metri quadri a migliaia), è conveniente ricorrere ad impianti di miscelazione d’altro tipo, fissi o mobili (tipo “blend”) più idonei per la miscelazione di impasti a consistenza umida e non liquida.

In genere, per queste tipologie di lavori, è consigliabile utilizzare sistemi o impianti di miscelazione impiegati per la produzione di calcestruzzo o di manufatti in cemento presso-vibrati.

In ogni caso, l’attrezzatura ideale risulta quella idonea per la realizzazione dei misti cementati. Queste tecnologiche e moderne attrezzature sono in grado di confezionare grandi volumi di miscela in prossimità del sito in tempi molto limitati e con un’elevata efficienza di lavorazione.

Essendo entrambe le attrezzature di dimensioni ed organizzazione tale da essere difficilmente trasportabili sul posto di esecuzione, risulta necessario organizzare il trasporto del conglomerato terroso, già miscelato e pronto da stendere, con appropriati mezzi.

Per queste tipologie di dimensioni è conveniente realizzare la stesa con il mezzo meccanico che solitamente si usa per le pavimentazioni in conglomerato bituminoso: la vibrofinitrice.

Questa consente direttamente in una sola passata di stendere lo spessore richiesto e di conseguenza la produzione risulta elevata ed idonea ad un rifornimento continuo anche con mezzi di grandi dimensioni (motrici). Questo permette che il costo del trasporto risulti accettabile anche su medie distanze dando quindi la possibilità di utilizzare impianti di miscelazione fissi, che presentano anche buone rese di lavorazione. Essendo il materiale da stendere a basso contenuto d’umidità, la vibrofinitrice, al contrario di quanto in genere avviene per altre lavorazioni, alla fine si presenta pulita a causa dell’abrasione del materiale che praticamente non riesce a sporcare le superfici metalliche.

Questa tecnica prevede, in primo luogo, la verifica della possibilità di utilizzare il terreno presente in situ attraverso appositi test di laboratorio. Ulteriori test saranno volti a determinare il corretto mix terra-legante-acqua. L’esecuzione delle lavorazioni avverrà sostanzialmente in tre fasi distinte con specifica macchina operatrice tipo “fresa frangisassi”.

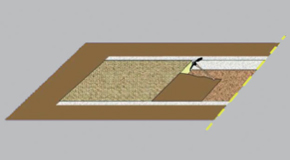

- La prima fase è finalizzata alla riduzione del diametro dell’aggregato, sassi e pietre, alla dimensione massima ottimale da 16 a 20 mm. La presenza di terreno vegetale ed il contenuto di limi e argille dovrà essere limitato per non inficiare prestazioni e funzionalità della pavimentazione.

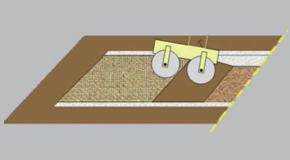

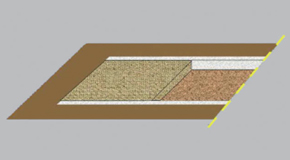

- La seconda fase di lavorazione prevede la distribuzione della predeterminata quantità di legante idraulico (Stabilsolid 20.15 o leganti tradizionali come cemento o calce idraulica) con idoneo spandi legante dotato di apposito dispositivo elettronico per il controllo delle quantità rilasciate, e un secondo passaggio con la frangisassi.

- Nella terza fase è necessario bagnare la miscela terra e legante con la soluzione acqua e Stabilsana ed eseguire l’ultimo passaggio con la frangisassi. Con il corretto grado di umidità, predeterminato dai test di laboratorio, si otterrà una consistenza a “terra umida” tale da consentire le successive fasi di rullatura entro tempi brevi. Lo spessore indicativo da trattare può variare dai 15 ai 20 cm e viene stabilito in funzione alle caratteristiche del terreno anche nella parte sottostante lo spessore da trattare e dalla destinazione d’uso della pavimentazione. Questa tipologia di lavorazione è indicata per opere di medie e grandi dimensioni in cui si è accertata l’omogeneità del supporto da trattare. Di fatto supporti eterogenei non garantiscono la riuscita ottimale del lavoro in quanto potrebbero necessitare di miscele con differenti quantità di legante e acqua.

Al fine di realizzare un manufatto con le adeguate e desiderate caratteristiche progettuali, sia il calcestruzzo che il conglomerato bituminoso necessitano, dopo la posa, di azioni e operazioni tali da consentire l’intimo avvicinamento delle particelle dei vari componenti del conglomerato, in modo tale che il legante abbia la possibilità di agire, senza che il manufatto presenti dei vuoti al suo interno.

Per il calcestruzzo questo è ottenuto ricorrendo sia all’uso dei fluidificanti, per minimizzare il contenuto di acqua d’impasto, che alla vibrazione per eliminare l’aria inglobata, ottenendo un più completo ed omogeneo riempimento delle casseforme.

Per il conglomerato bituminoso, che è molto viscoso, si ricorre alla rullatura, che ha il compito di avvicinare le particelle e consentire al legante di circondare adeguatamente gli inerti, senza sprecare troppo legante.

Analogamente per le pavimentazioni in terra stabilizzata, che presentano una consistenza a fresco molto simile alle pavimentazioni bituminose, il trattamento dopo la stesura risulta identico: si ricorre alla rullatura.

Questa lavorazione realizza la riduzione dei vuoti presenti nella stesa realizzando l’intimo contatto tra le particelle, favorito da un corretto contenuto in acqua e consentendo al legante di esplicare la sua azione tra le particelle.

Il momento giusto per realizzare la rullatura è quando il tamburo del rullo risulta macchiata da tracce di umidità, che formano sulla sua superficie delle macchie discontinue. Questa situazione consente al rullo di non avere aderenza col materiale della pavimentazione per cui la lavorazione si svolge senza inconvenienti.

La bagnatura eccessiva del tamburo del rullo, realizza il distacco della parte superficiale della pavimentazione, con la perdita di planarità della stessa e necessità d’interventi per ovviare agli inconvenienti. In questo caso è consigliabile attendere, in modo da consentire l’asciugatura della parte superficiale della pavimentazione. I tempi d’attesa possono variare da pochi minuti ad alcune decine, in funzione delle condizioni climatiche locali e delle tempistiche di posa.

La rullatura deve proseguire fino alla scomparsa delle tracce di passaggio del tamburo stesso ed all’ottenimento di una superficie planare ed omogenea. Non può essere definito un numero minimo di passaggi necessari, in quanto le caratteristiche dei terreni utilizzati sono così variabili che a priori, senza aver realizzato il test a scala reale, risulta difficile riuscire a dare stime precise in tal senso.

La procedura di lavorazione consiste in un primo passaggio, senza azione vibrante, che consente la regolarizzazione della pavimentazione evidenziando l’eventuale necessità di ripristini, che possono essere dovuti a piccoli avvallamenti, presenza di nidi di ghiaia, solchi per trascinamento di eventuali materiali aridi ecc.

Gli eventuali interventi di ripristino possono essere condotti con le stesse tecniche utilizzate per le pavimentazioni bituminose. Dopo gli eventuali interventi di ripristino, si può passare una serie di passaggi di tipo vibrante ottenendo il massimo abbassamento dello spessore della pavimentazione. Dopo i passaggi vibranti è buona norma procedere ad una serie di passaggi non vibranti, in modo da sistemare definitivamente la pavimentazione senza disturbare quanto già fatto.

Risulta evidente che la pavimentazione con la rullatura si è solamente compattata, ma non consolidata, in quanto il legante deve ancora cominciare a fare presa, per cui è consigliabile che le operazioni di rullatura siano condotte in modo tale che il rullo non abbia a realizzare sterzate sulla pavimentazione, ma quanto più possibile abbia un movimento di tipo lineare (avanti/indietro).

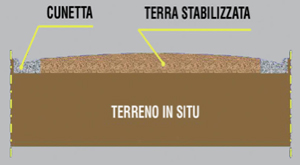

Al fine di ottenere il massimo dall’operazione di rullatura, è necessario che la pavimentazione sia confinata in modo che ai bordi non siano possibili cedimenti verso la zona esterna, che porterebbero alla formazione di lesioni parallele alla direzione di rullatura, con la perdita di continuità della pavimentazione.

La pavimentazione quindi dovrà essere contenuta fra, muretti, cordoli, cunette, o al limite anche dello stesso terreno in modo che la stessa risulti incassata; questa situazione eviterebbe anche i danni sui bordi, nel caso che lo spessore di terreno stabilizzato risulti soprelevato.

A causa del comportamento incoerente della pavimentazione a fresco, sono da evitare interventi che prevedano la rullatura in condizioni di elevata pendenza (superiore a 20-25%) dove, su questo tipo di materiale, il rullo non avrebbe adeguato attrito e con la vibrazione tenderebbe a spostare il materiale “affossando” in esso.

In ogni caso l’eccessiva o repentina variazione di pendenza della strada può essere resa più resistente all’attrito meccanico tramite l’aggiunta in miscela di fibre in poliolefine STABILFIBRE di Terra Solida (armanti e antifessurative in ragione di 1 kg/m³). L’eventuale utilizzo di reti strutturali in basalto (STABILNET-B) e in vetro (STABILNET-G) può essere anche previsto a parziale compensazione di uno strato di fondazione di caratteristiche non adeguate.

Alla fine delle operazioni di rullatura per le pause lavorative, il rullo dovrà scendere dalla pavimentazione. All’uopo si originerà una zona di raccordo tra la quota della pavimentazione e il sottofondo. Queste zone di raccordo, se mantenute nel proseguo dei lavori, provocherebbero alla pavimentazione stessa una serie di inconvenienti facili da immaginare; di conseguenza è necessario che le stesse vengano rimosse, procedendo all’asportazione di tutto il materiale costituente il raccordo, in modo tale che risulti una interruzione netta, dove potrà affiancarsi il nuovo tratto della pavimentazione avente lo stesso spessore.

Nelle pavimentazioni in terra stabilizzata, generalmente caratterizzate da un basso contenuto di legante e da una rigidità inferiore rispetto ad una pavimentazione in calcestruzzo, si può valutare di omettere o di ridurre la frequenza dei giunti di dilatazione che, nelle pavimentazioni ordinarie in calcestruzzo, sono imprescindibili. Stante l’estrema variabilità dei tipi di inerti utilizzabili e dei tenori di legante idraulico che ne possono conseguire, la decisione, in ordine alla costruzione o meno dei giunti di dilatazione, deve comunque essere attentamente valutata negli studi preliminari inerenti il rapporto inerte/legante, al fine di evitare possibili fessurazioni che renderebbero meno gradevole il prodotto finito.

In definitiva, la pavimentazione in terra stabilizzata, dovrà essere lavorata come le pavimentazioni bituminose, anche se successivamente, dovrà essere curata come una pavimentazione in calcestruzzo.

Essendo questa tipologia di pavimentazioni realizzata mediante l’utilizzo di leganti idraulici, al fine di consentire la corretta maturazione, la stessa dovrà essere opportunamente curata immediatamente dopo la compattazione. Si dovranno prevedere, perciò, le seguenti operazioni:

- Terminate le lavorazioni la pavimentazione dovrà avere il tempo necessario per far presa. A tal fine la stessa non dovrà essere sollecitata o percorsa per almeno 4 – 5 giorni a meno che non vengano utilizzate miscele particolari di leganti idraulici e acceleranti di presa specifici e appositamente studiati all’occorrenza.

- Per la presa è necessario che lo strato realizzato mantenga il proprio contenuto d’acqua. Per questo motivo, quindi, soprattutto se le condizioni ambientali/climatiche sono tali da realizzare una veloce asciugatura superficiale che può inficiare bloccando, di fatto, le reazioni di presa, è necessario proteggere adeguatamente la superficie della pavimentazione tramite trattamento con STABILCURE di Terra Solida e/o tramite copertura della stessa con tessuto-non-tessuto da tenere periodicamente inumidito per almeno 3-4 giorni, al fine di mantenere la corretta umidità (o telo in PVC nel periodo invernale).

- Se la pavimentazione viene realizzata durante il periodo invernale si può presentare il problema opposto. Eventi piovosi subito dopo la realizzazione possono “martellinare” la superficie alterandone la finitura. Lo scorrimento delle acque, su una pavimentazione che non ha ancora fatto presa, provocherebbe i classici segni dell’erosione superficiale. Anche in questo caso risulta consigliabile la posa, sopra la pavimentazione appena realizzata, di un opportuno telo protettivo per evitare i possibili inconvenienti.

- L’indice della perdita eccessiva di umidità può rilevarsi visivamente dal precoce schiarimento della pavimentazione e manualmente dallo spolvero della stessa ottenuto dal passaggio della mano.

In ogni caso, il giusto comportamento da adottare per una pavimentazione in terra stabilizzata, deve fare riferimento alle pavimentazioni in terra, quindi sarà cura del progettista evitare, come con qualsiasi pavimentazione tradizionale, che siano presenti su di essa acque di scorrimento superficiali per tempi molto lunghi. È necessario quindi che sia le acque ricadenti sulla pavimentazione che quelle provenienti dalle zone limitrofe, siano velocemente ed opportunamente regimentare con adeguati manufatti.